PCB专业制造商!

PCB专业制造商!

确保包装质量控制达到最高标准

对于保护运输过程中的产品和维护品牌完整性至关重要。

我们的流程涉及包装每个阶段的严格检查,从材料选择到最终密封。

我们验证包装材料是否符合规定的强度和耐用性要求,

并进行适当的密封、重量分布和对环境因素的抵抗力测试。

我们的团队经过培训,可以识别和纠正任何缺陷,

确保每个包装在到达客户手中之前都符合我们严格的质量标准。

为了进一步保证包装质量,

我们公司提供三种不同类型的包装材料:

气泡膜、PE袋、铝箔。

以下是每种包装类型的示例。

您可以选择您想要的样式包装。

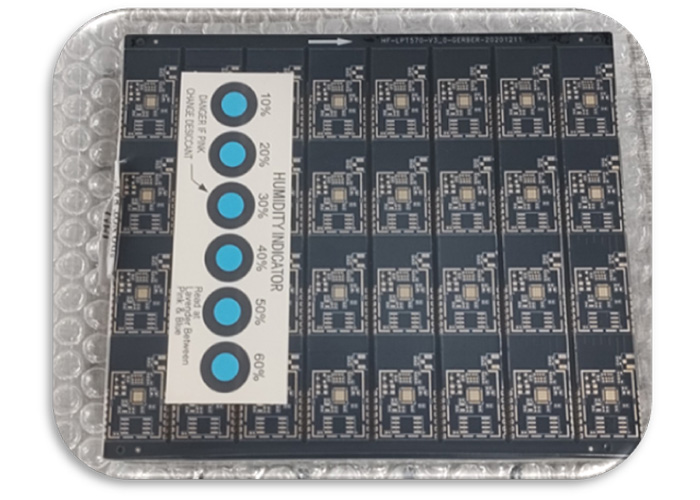

气泡膜包装是线路板行业通用的包装。

包装里面都会放防潮剂。

有的客户要求另外加湿度卡,

但是气泡膜包装肯定不可能有PE或者铝箔袋包装那种防潮功能,

所以放湿度卡意义不大。

PCB 板的双用途包装。

在 PCB 行业中,双用途包装为处理和运输电路板提供了多功能保护和便利。

这种创新的包装解决方案旨在兼具保护功能目的,

确保 PCB 在运输过程中得到安全保护,

同时易于处理和存储。

此外,双用途包装经过精心设计,效率高,易于堆叠和存储。

减少了总体占地面积并简化了库存管理。

通过将保护性与实用处理功能相结合,

确保 PCB 板以最佳状态送达,

满足最高的质量和可靠性标准。

但其成本比气泡膜包装略高。

PCB 板的双重用途包装。

在 PCB 行业中,双重用途包装为处理和运输电路板提供了多功能保护和便利。

这种创新的包装解决方案旨在兼具保护功能目的,

确保 PCB 在运输过程中得到安全保护,同时易于处理和存储。

此外,双重用途包装经过精心设计,效率高,易于堆叠和存储。

减少了总体占地面积并简化了库存管理。

通过将保护性与实用的处理功能相结合,

可确保 PCB 板以最佳状态送达,

满足最高的质量和可靠性标准。

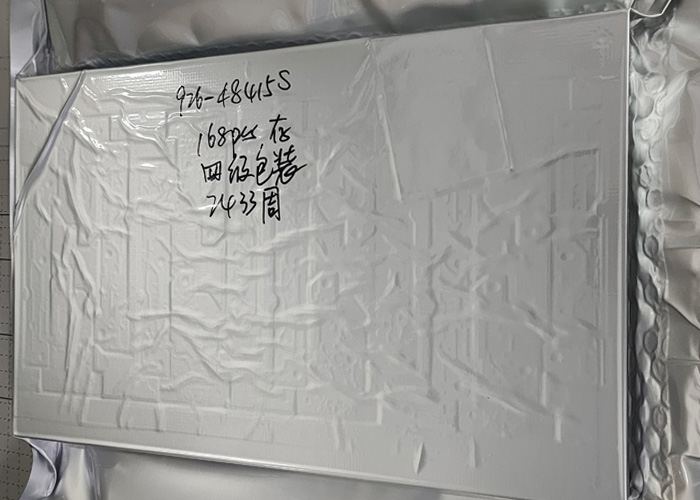

铝箔袋与气泡膜相结合是三种可用样式中最昂贵的包装选择。

与其他包装方法相比,

这种高成本反映了它们提供的卓越保护水平,

包括增强的防潮性和冲击缓冲。

为了保证PCB 板上的表面涂层厚度符合客户规格,

我们公司投资了先进的 X-RAY 检测器。

这项技术使我们能够准确测量关键表面涂层的厚度,包括金、镍和锡。

通过测试这些涂层的厚度,

我们确保每块 PCB 板都符合要求的标准,

从而防止涂层不足或涂层过多等问题影响导电性、可焊性或长期可靠性。

为了满足客户的高质量要求,

尤其是可焊性要求,

我们公司投资了先进的离子污染测试仪。

该设备对于确保我们运送的所有 PCB 板都干净且不含任何可能影响可焊性的异物残留物至关重要。

通过识别和消除离子污染,

我们可以防止组装过程中可能出现的潜在可焊性问题。

这种主动方法降低了缺陷风险,

最大限度地减少了返工,

并确保最终产品满足客户的期望。

我们公司专门生产特性阻抗 PCB 板,

擅长制造满足各种阻抗要求的多层板。

客户通常在其产品设计中为不同的导体区域指定不同的阻抗值,

例如 50 欧姆、80 欧姆和 100 欧姆等。

这些要求完全在我们的能力范围内。

凭借先进的阻抗测试设备,

我们确保从设计到制造的全面质量控制,

保证我们的电路板符合所需的精确规格。

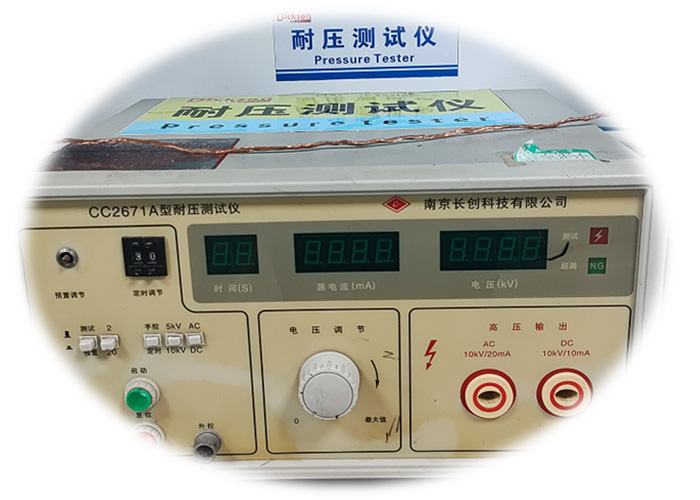

我们公司主要使用耐压测试仪来测试厚铜镀层的电源 PCB,

这些 PCB 是我们客户使用的工业电源产品不可或缺的部分。

为了确保产品质量达到最高标准,

我们投资了先进的高压测试设备。

这使我们能够严格评估 PCB 承受指定电压和电流参数的能力,

确保我们交付的每块电路板都完全符合客户的严格要求。

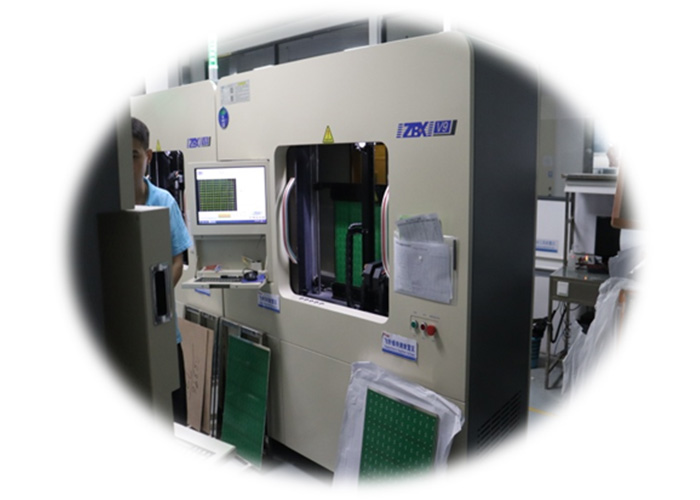

为了保证产品质量并防止缺陷产品进入客户市场,

我们采用了最先进的自动测试机进行电气功能测试。

这种先进的设备在我们的质量控制过程中发挥着至关重要的作用,

它可以在发货前严格评估每块 PCB 板的电气完整性。

我们在发货前对所有裸 PCB 板进行 100% 电气功能测试,

以确保发送给客户的 PCB 板没有故障。

自动测试机执行全面的电气功能测试,

确保每块 PCB 板都符合要求的规格并按预期运行。

通过检测短路、断路或错误连接等问题,

机器可帮助我们在缺陷产品到达客户手中之前识别并剔除它们。

使用自动测试可最大限度地降低人为错误的风险,

确保每块测试板的结果一致且准确。

这种可靠性对于保持客户期望和信任的高标准至关重要。

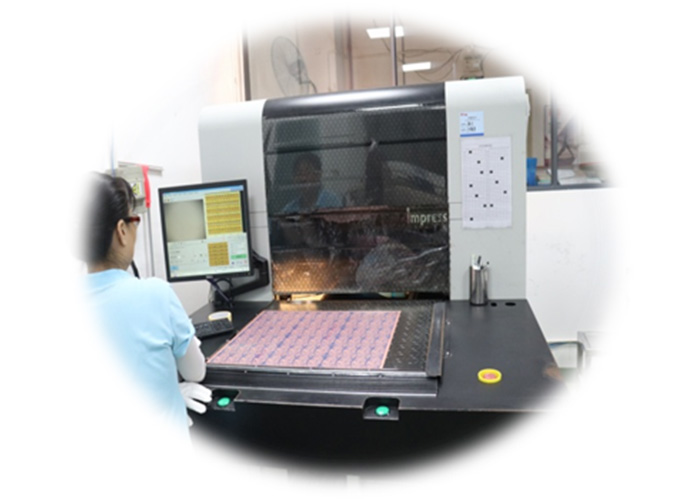

客户订单的产品类型和数量差异通常很大,

尤其是在产品开发的初始阶段,订单量通常较小。

为了更好地服务客户并适应这些变化的需求,

我们投资了大量飞针测试仪。

与需要定制测试夹具的传统测试方法不同,

飞针测试无需这些夹具。

这意味着客户可以避免与夹具开发相关的高额初始成本,

使其成为小批量订单和原型的理想解决方案。

我们在发货前对所有小批量订单的 PCB 板进行 100% 的电气功能测试,

确保发送给客户的 PCB 板没有故障。

对于处于产品开发早期阶段的客户,

确保其原型符合性能标准至关重要。

飞针测试提供了一种可靠的方法来验证这些早期产品的电气功能,

为客户提供在进入大规模生产之前所需的信心。

我们始终致力于为客户提供经济高效、灵活可靠的测试解决方案。

这不仅可以降低初始成本,还可以确保所有产品。

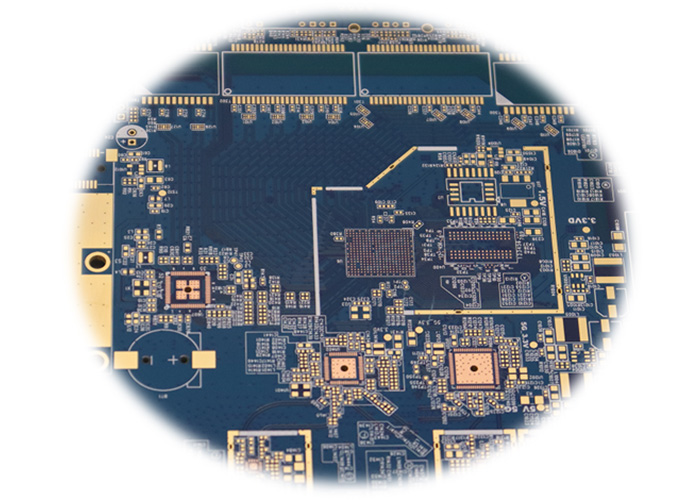

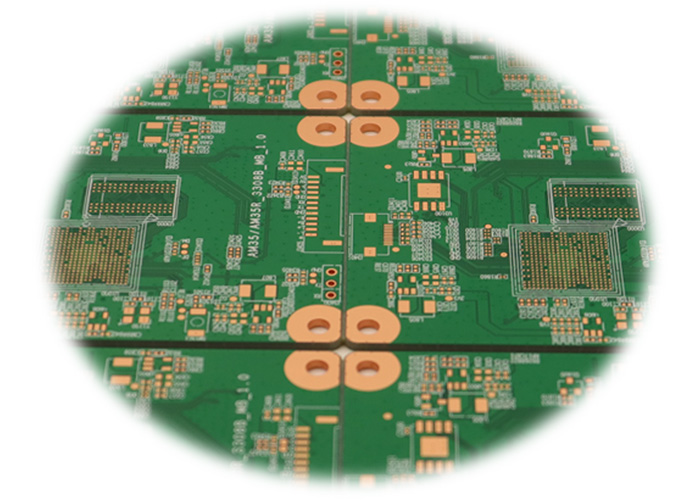

为了坚持最高的产品质量标准,

我们公司在自动光学检测 (AOI) 设备上投入了大量资金。

AOI 技术在 PCB 制造过程中至关重要,

因为它可以在生产的各个阶段对每块电路板进行精确且一致的监控,

确保每个细节都符合我们严格的质量标准。

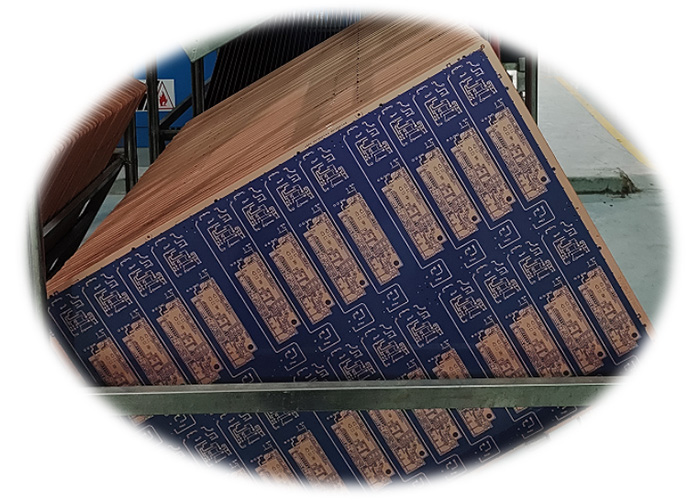

PCB 制造中的开发阶段至关重要,

因为在此过程中,电路板上的电路图案形成。

在此阶段对电路板进行精确扫描和检查,

对于确保保持电路图案的完整性以及不会将缺陷带入后续工序至关重要。

为了防止这些问题,

在开发阶段后立即进行 AOI 检查。

AOI 系统使用高分辨率相机和先进的算法,

来扫描 PCB 的整个表面。

它们将实际电路图案与预期的设计规格进行细致的比较,

识别出哪怕是最小的差异或缺陷。

为了防止这些问题,

在开发阶段后立即进行 AOI 检查。

AOI 系统使用高分辨率相机和高级算法扫描 PCB 的整个表面。

它们将实际电路图案与预期设计规格进行细致的比较,

识别出哪怕是最小的差异或缺陷。

AOI(自动光学检测)在确保 PCB 板的质量和可靠性方面

起着至关重要的作用,

尤其是在蚀刻工艺之后。

蚀刻阶段是电路图案完全实现的阶段,

因此它是制造过程中的关键点。

此阶段的 AOI 检测允许对实际蚀刻电路和客户的设计规格进行彻底的比较。

AOI 系统使用高分辨率摄像头和先进的软件扫描整个 PCB 表面,

以检测哪怕是最小的差异。

这可确保电路图案与设计意图精确对齐,

满足所有技术要求。

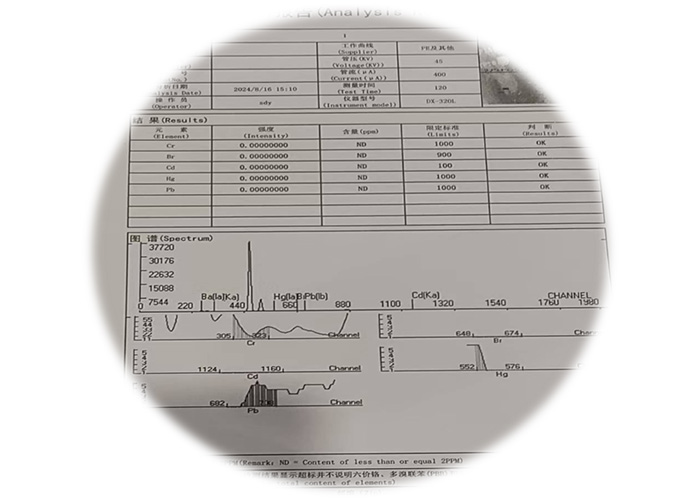

IQC(进货质量控制)

对于保持我们的产品质量至关重要。

随着对环保产品的需求不断增加,

我们的许多客户都要求我们的 PCB 板符合 ROHS 标准。

为了防止不合规材料进入我们的生产流程,

我们投资了 ROHS 检测器。

这使我们能够严格测试所有进货原材料,

确保我们的 PCB 电路板出货量完全符合 ROHS 要求。

IQC 在保持我们的产品质量方面发挥着至关重要的作用。

随着对环保产品的需求不断增长,

我们的许多客户都要求我们的 PCB 板符合 ROHS 标准。

为确保合规,

我们对所有外部采购的原材料(包括阻焊层和层压板)进行 ROHS 测试。

通过验证这些材料是否符合 ROHS 标准,

确保生产的 PCB 板完全满足客户的要求。

铜箔拉伸试验机是一种专用设备,

用于评估进货 PCB 覆铜板材料上铜的粘合强度。

通过测试这些进货层压板,

我们可以确保原材料的质量,

从而确保成品 PCB 产品中铜箔的粘合质量。

这一严格的测试过程有助于我们满足并超越客户的产品质量要求。

铜箔拉伸试验机是一种专用设备,

用于评估进货 PCB 覆铜层压板材料上铜的粘合强度。

我们对各种厚度(例如 0.4 毫米、0.6 毫米、0.8 毫米、1.0 毫米、1.2 毫米、1.6 毫米)

和铜厚度(例如 0.5 盎司、1 盎司、2 盎司、3 盎司)的

层压板进行拉伸强度测试,

以确保所有原材料均符合我们的质量标准。

这种严格的测试可确保我们成品 PCB 产品的铜箔粘合质量,

符合我们和客户的严格要求。

我们公司购买了孔洞检查机,

用于在钻孔过程后验证 PCB 上的孔数。

此检查可确保孔数与客户 GERBER 文件中提供的规格精确一致,

没有漏孔或多孔,

也没有堵塞孔等缺陷。

检查机采用光学技术,

与人工目视检查相比,

可靠性更高。

与容易疲劳和可能出错的人眼不同,

机器在整个检查过程中保持一致的精度。

这种先进的方法可确保不会遗漏任何孔,

并显著提高我们 PCB 的整体质量保证。

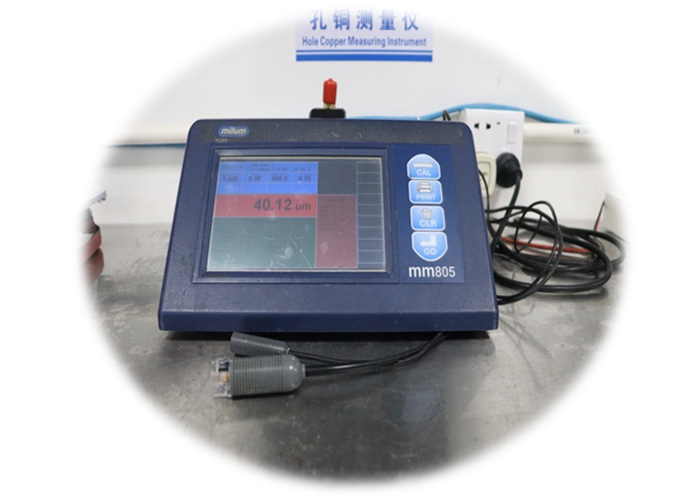

电镀孔质量检测

电镀孔径质量对电路板整体质量至关重要,

尤其是孔内镀铜厚度。

铜厚度不足会对PCB的使用寿命产生负面影响,

而厚度过大可能会干扰客户的插件组装。

为了确保孔径和铜厚度的准确性,

公司投资了孔铜探针测试仪。

该设备可在不损坏PCB的情况下精确测量孔内的镀铜厚度。

通过将探针直接插入电镀孔中,

我们可以快速确定铜厚度是否符合规定要求,

从而确保产品质量符合客户期望。

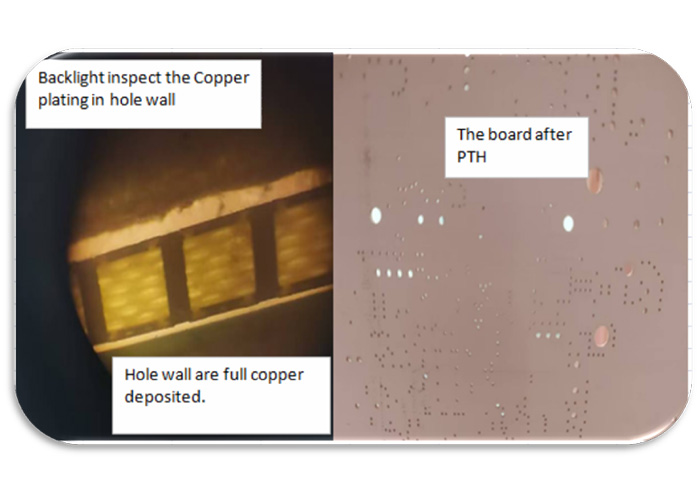

PTH 化学铜质量检查

PTH(镀通孔)化学铜的质量对于 PCB 的完整性至关重要。

如果在 PTH 化学铜阶段镀铜不足,

则会导致孔内出现未镀区域,

从而导致空洞和质量缺陷。

为确保 PTH 化学铜工艺无缺陷,

我们在此阶段对每个 PCB 模型进行背光检查。

此检查可验证镀铜是否均匀沉积在 PCB 的孔内,

确保最终的孔铜质量符合客户设定的严格要求。

在我们的质量控制过程中,

我们会在发货前严格检查所有 PCB 板,

以确保它们符合我们严格的性能和可靠性标准。

此检查涉及使用特殊显微镜对每块板进行全面的微观截面分析。

我们评估以下关键参数:

孔铜厚度:确保铜涂层满足规定的电导率和机械强度要求。

表面铜厚度:确认表面铜符合要求。

阻焊层厚度:保护铜并提高电路板的耐用性,确保该层的正确厚度。

这一细致的检查过程旨在保证:

从我们工厂发货的所有产品都符合或超过客户规格和行业标准,

确保交付的每块 PCB 的性能和质量均得到保持。